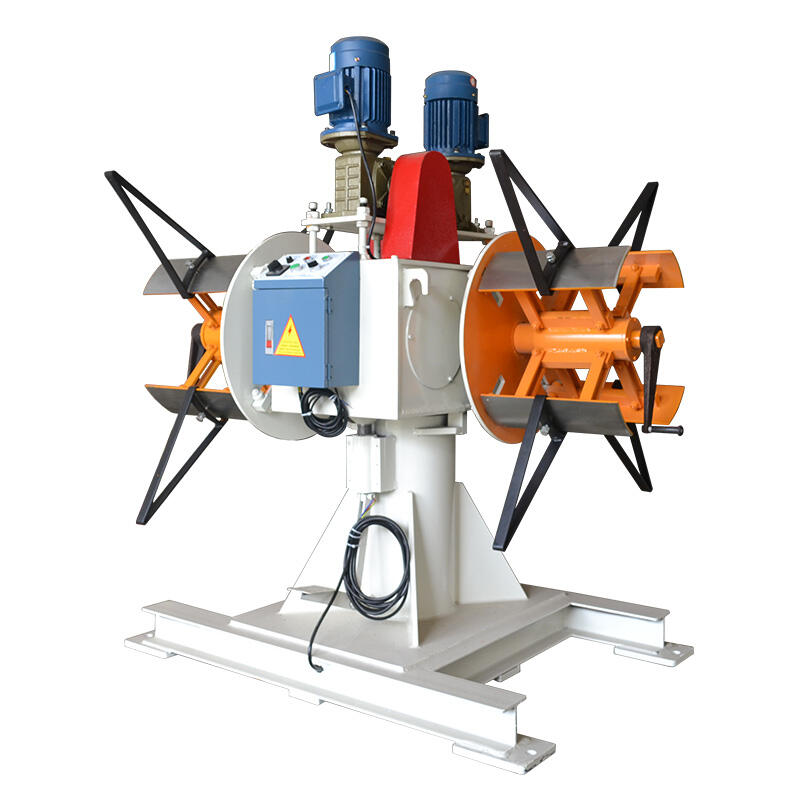

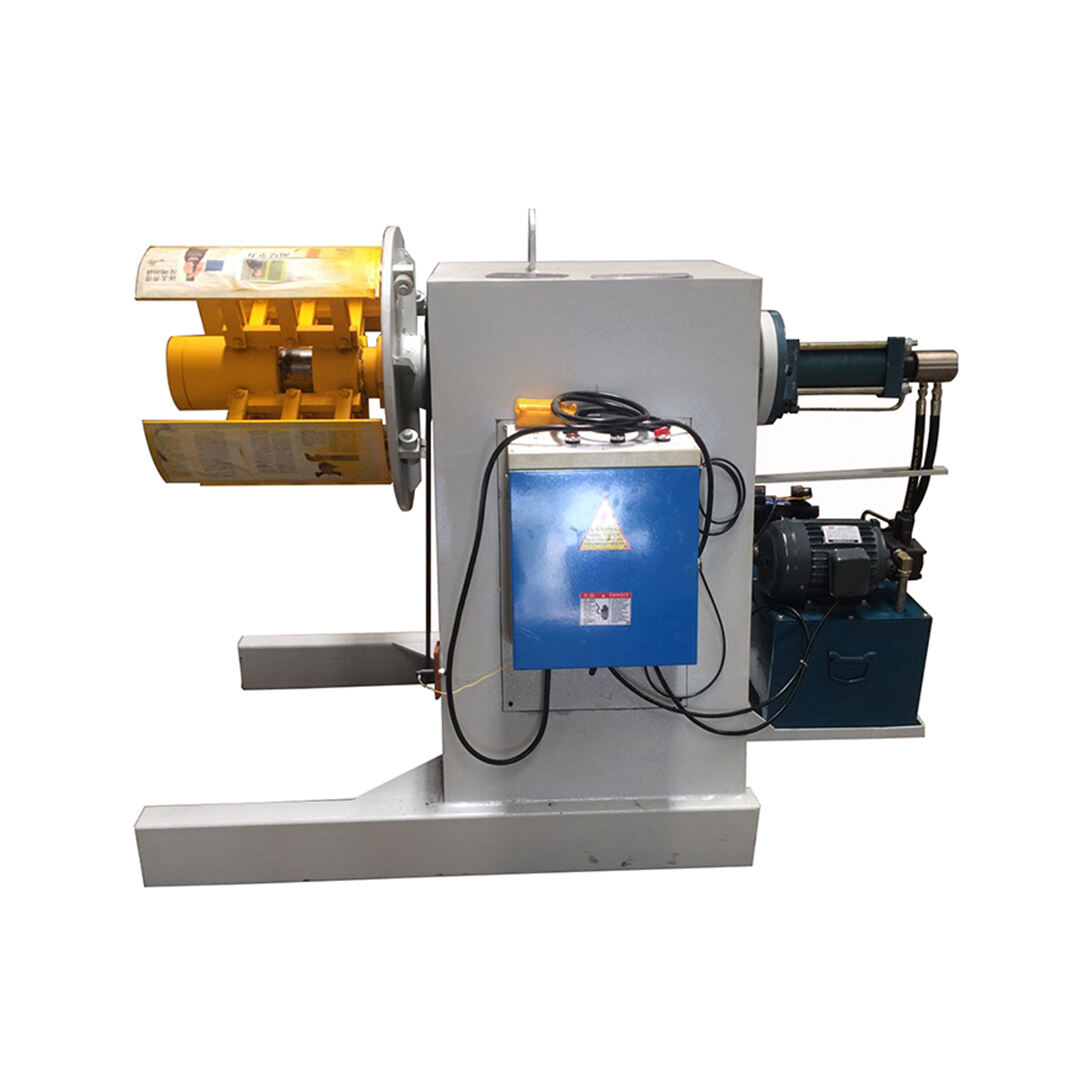

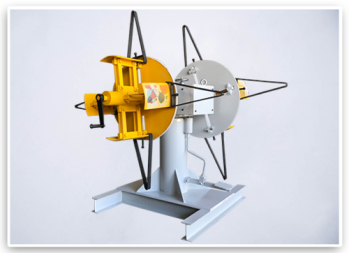

DBMT Uncoiler a Doppia Testa con Centralina di Controllo della Velocità per Lastre Metalliche, Decoiler Adatto a Larghezze di Materiale da 200mm a 400mm

Condividere

Espansione idraulica del mandrino (per decoiler da 3 tonnellate in su)

Braccio di blocco pneumatico per bobine (per spessori superiori a 1,6mm)

Rotazione a doppia testa azionata dal pedale

Caratteristiche

1. Risparmio del tempo di cambio del materiale, miglioramento dell'efficienza di produzione

2. Può lavorare con il raddrizzatore.

3. Può essere trasformato in motorizzato aggiungendo un motore e una centralina di controllo.

4. Con due tipi di espansione: manuale e idraulica.

5. Questa macchina è adatta per il punzonamento ad alta velocità, come statori, rotori e lamiera ET, ecc.

Descrizione del Prodotto

Decoiler a Doppia Testa Motorizzato

Struttura della Macchina:

1. Reggitubi

2. Tegole

3. Asta connettiva

4. Vite regolabile

5. Manopola di regolazione

6. Ruota manuale

Caratteristiche :

1. Ridurre il tempo di cambio del materiale e migliorare l'efficienza produttiva.

2. Può essere utilizzato in combinazione con una macchina per lisciare.

3. Può essere equipaggiato con un motore e un controllo elettronico per diventare un supporto materiale motorizzato.

4. Offre due metodi di espansione: espansione manuale con manovella e espansione idraulica.

5. Per materiali stretti, sono disponibili personalizzazioni per lo spostamento a sinistra e a destra.

6. Questa macchina è adatta allo stampaggio ad alta velocità, come statori, rotor e fogli ET.

Struttura della carrozzeria

1. Questa macchina è composta da un telaio, un alloggio per l'asse principale e un supporto per il caricamento del materiale. L'alloggio per l'asse principale funge da supporto, sostenuto da una lunga basculanza, offrendo dimensioni compatte, impronta minima, alta capacità di carico e uso flessibile.

2. Con una struttura su due assi, consente il caricamento del materiale durante l'operazione, riducendo notevolmente il tempo di cambio del materiale, migliorando la capacità produttiva e abbassando i costi di produzione.

3. L'attrezzatura è disponibile sia in versione motorizzata che non motorizzata, e può essere utilizzata in combinazione con lisciatori regolabili e lisciatori di scorta.

Asse principale e piastre

1. I mattoni sono realizzati in materiale A3, subiscono la rimozione degli spigoli dopo il taglio, seguita dal fresatura degli spigoli dei mattoni, dopodiché procedono ai processi di piegatura, foratura e fresatura della scansia.

2. Vengono utilizzati dadi antiscivolo per fissare tutti i componenti, prevenendo allentamenti durante l'esercizio, evitando così danni alla macchina o incidenti.

3. Sia lo scavo dell'asse principale che la manica dello scavo sono lavorati con precisione per garantire un regolamento fluido dei diametri interni ed esterni della macchina, evitando così tempi di inattività non necessari per le regolazioni.

Parte motrice

1. Utilizzando un riduttore verticale a verme tipo 80, utilizzando il convertitore di velocità a ingranaggi, per ridurre la velocità di rotazione del motore alla velocità desiderata e ottenere un meccanismo con un torcente superiore.

2. Utilizzando un motore verticale, con bassa vibrazione e rumore. La parte del statoradopta bobine in rame puro, con una durata dieci volte quella delle bobine comuni. Equipaggiato con cuscinetti a sfera su entrambi i lati, risultando in basso attrito e temperatura.

CENTRO DI CONTROLLO ELETTRICO

1. Utilizzando relè in lega d'argento, bobine completamente in rame, basi di sicurezza antinfiamme, garantendo una durata prolungata.

2. Equipaggiato con relè a circuito di ritardo con protezione di sicurezza regolabile, contatti in lega d'argento, multiple andrums, soddisfacendo varie gamme di ritardo.

3. Gli interruttori presentano contatti scorrevoli con funzione di auto-pulizia. I contatti normalmente aperti e normalmente chiusi adottano una struttura divisa accoppiata, consentendo l'operazione bipolare, con posizionamento anti-rotazione e cuscinetti anti-allentamento.

4. Utilizzando pulsanti piatti auto-reset, leggeri e agili nell'operazione, con un tasto moderato. I blocchi di contatto utilizzano punti compositi a base di chetone, fornendo una forte conducibilità ed in grado di trasportare correnti elevate, con una durata fino a 1 milione di cicli.

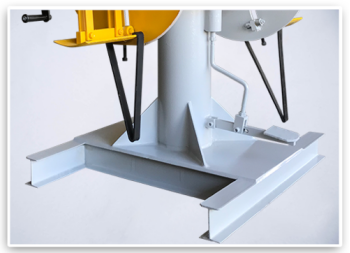

La parte inferiore

1. La struttura è progettata con costruzione saldata, utilizzando macchine saldatrici a doppia protezione per la saldatura. La saldatura inizia con i bordi verticali, seguita dalla saldatura dei bordi piatti. Vengono saldate prima le cuciture corte, seguite da quelle lunghe, garantendo saldature strette e migliorando la qualità.

2. Tutti i materiali delle cornici vengono tagliati utilizzando taglio a laser o plasma, il che garantisce una grande precisione.

3. Tutte le parti vengono lavorate utilizzando tecnologie CNC e di controllo numerico, garantendo una buona interscambiabilità degli equipaggiamenti.

4. La struttura complessiva è semplice, permettendo l'assemblaggio e il cambio delle parti dell'equipaggiamento da parte di operai tecnici generali, rendendolo comodo e rapido, e riducendo notevolmente i costi di manutenzione.

| TIPO | Larghezza del materiale (mm) | Diametro interno bobina (mm) | Diametro esterno bobina (mm) | Peso bobina (kg) |

| DBMT-200 | 200 | 450-530 | 1200 | 500 |

| DBMT-300 | 300 | 450-530 | 1200 | 800 |

| DBMT-400 | 400 | 450-530 | 1200 | 1000 |

| DBMT-500 | 500 | 450-530 | 1200 | 1500 |

Opzione:

Espansione idraulica del mandrino (per decoiler da 3 tonnellate in su)

Braccio di blocco a spirale pneumatico/ idraulico (per spessori superiori a 1.6mm)

Invertitori a velocità variabile CA

Rotazione a doppia testa motorizzata (con motore idraulico)

Carrello per bobine

Nota: È possibile fornire un'ingegneria su misura per soddisfare qualsiasi esigenza di applicazione.