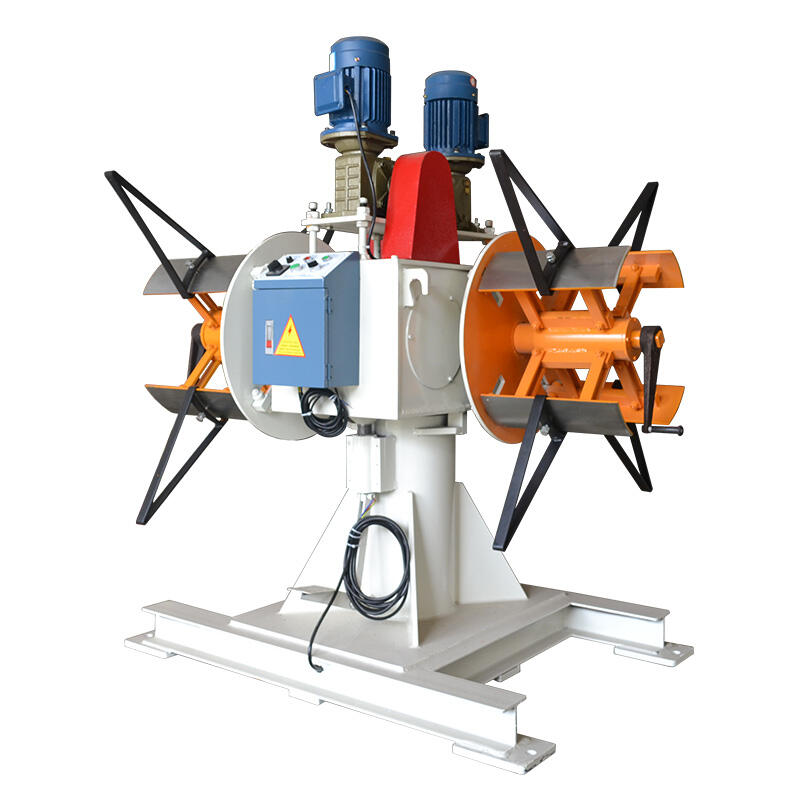

DBMT Podwójny Uncoiler z pudełkiem sterującym prędkością dla blach metalowych, Rozwijacz odpowiedni dla szerokości materiału 200mm - 400mm

Udostępnij

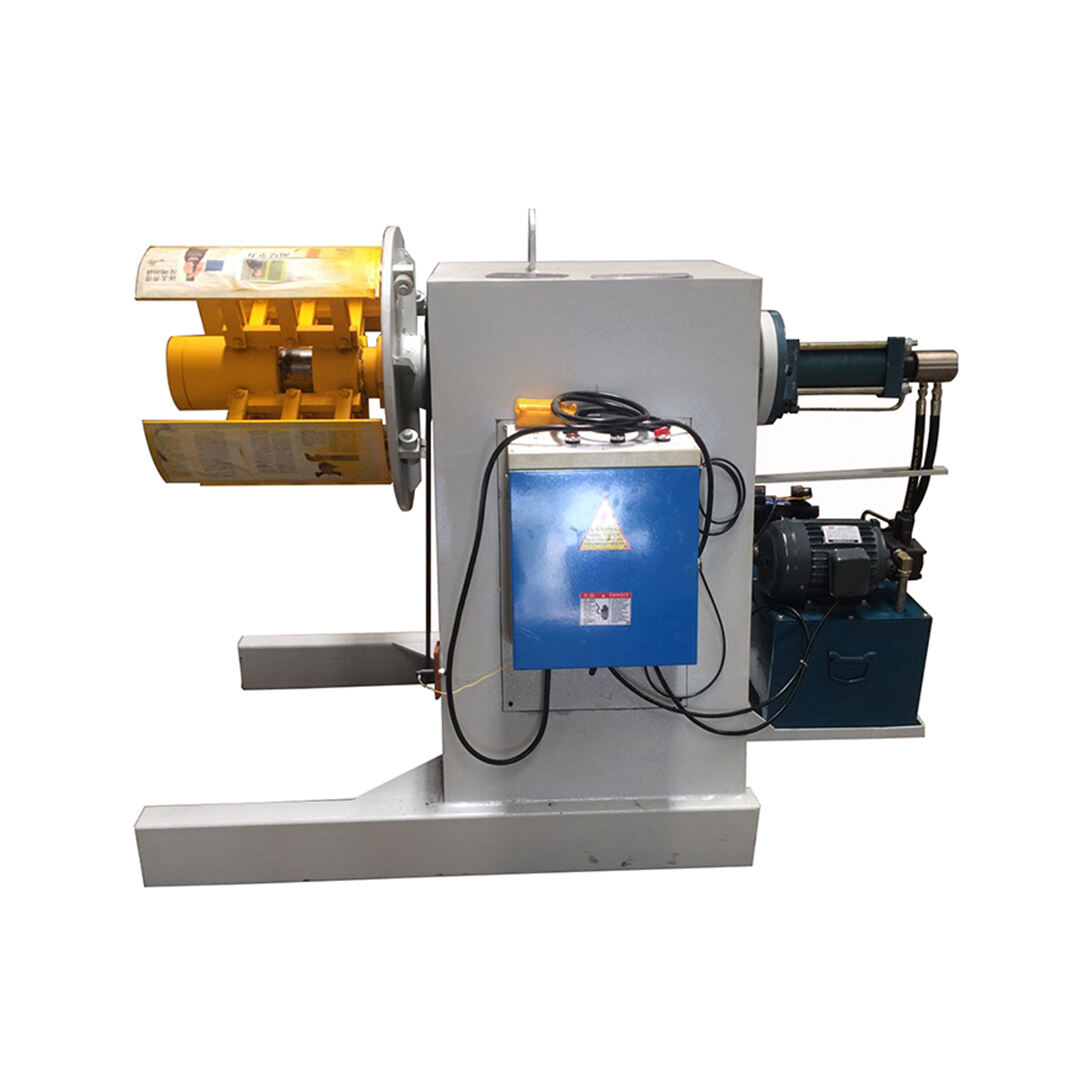

Ekspansja hydrauliczna rdzenia (dla dematerializatora powyżej 3 ton)

Pneumatyczne ramię trzymające wałek (dla grubości powyżej 1.6mm)

Podwójna rotacja głowy za pomocą pedału

Charakterystyka

1. Oszczędza czas zmiany materiału, poprawia efektywność produkcji

2. Może pracować w połączeniu z wyprostowaczem.

3. Možna przekształcić na sterowany silnikiem przez dodanie silnika i pudełka sterującego.

4. Dostępne w dwóch rodzajach rozszerzenia: manualnym i hydraulicznym.

5. Ten maszyn jest odpowiedni do szybkiego wycinania, takiego jak stator, rotor i blacha ET itp.

Opis produktu

Zmotoryzowany dwugłowy rozwinacz

Struktura maszyny:

1. Trzymak wałka

2. Płytki

3. Łącznik

4. Śrubka regulująca

5. Regulator prędkości

6. Koło ręczne

Charakterystyka :

1. Skraca czas zmiany materiału i zwiększa wydajność produkcji.

2. Może być używany w połączeniu z maszyną do wyrównywania.

3. Może być wyposażony w silnik i elektroniczne sterowanie, stając się napędzanym podestem na materiały.

4. Oferta dwóch metod rozszerzania: ręcznego obrotu korbką i hydraulicznego rozszerzania.

5. Dla wąskich materiałów dostępne są dostosowania do przesuwania w lewo i w prawo.

6. Ta maszyna jest odpowiednia do szybkiego cięcia, takiego jak statory, rotory i arkusze ET.

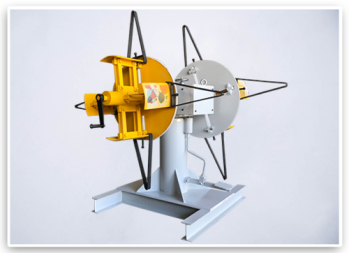

Struktura nadwozia

1. Ta maszyna składa się z ramy, zbiornika głównego wału i podestu do ładowania materiałów. Zbiornik głównego wałka służy jako nośnik, wspierany przez długi rozstaw kołowy, oferując kompaktowy rozmiar, minimalny zasięg, wysoką wytrzymałość obciążeniową i elastyczne użycie.

2. Dzięki dwuosnowiowej konstrukcji umożliwia ona ładowanie materiału podczas pracy, co znacząco zmniejsza czas wymiany materiału, zwiększa zdolność produkcyjną i obniża koszty produkcji.

3. Urządzenie dostępne jest w wersjach napędzanych i nienapędzanych, a może być używane w połączeniu z regulowanymi wyrównaczami i wyrównaczami magazynowymi.

Główna wał i płyta

1. Płytki wykonane są z materiału A3, podlegają ściernemu po wycięciu, a następnie spłaszczaniu krawędzi płytek, po czym przechodzą do procesów gięcia, wiertla i spłaszczania rynny.

2. Używane są przeciwpodrapiniowe gwoździe do zabezpieczenia wszystkich elementów, co uniemożliwia ich luźnienie podczas pracy, unikając uszkodzeń maszyny lub wypadków.

3. Oba śruby główne oraz osłona śrub są precyzyjnie obrabiane, aby zapewnić płynną regulację średnic wewnętrznych i zewnętrznych maszyny, co pozwala uniknąć niepotrzebnych przerw w dostosowywaniu.

Część napędowa

1. Użycie 80-rodzajowego reduktora pionowego typu śrubowego, wykorzystującego przekładnię zębatą, aby zmniejszyć prędkość obrotową silnika do pożądanego tempa i uzyskać mechanizm o większym momentem obrotowym.

2. Wykorzystanie pionowego silnika, z niskim poziomem drgań i hałasu. Część statora używa czystych miedzianych cewek, co daje ich żywotność dziesięć razy dłuższą niż w przypadku zwykłych cewek. wyposażony w pięta kulowe na obu końcach, co prowadzi do niskiego tarcia i temperatury.

ELEKTRYCZNA SZAFKA STEROWNICZA

1. Wykorzystanie relé z legity aliansem srebrnym, całkowicie miedzianymi cewkami oraz podstawami bezpieczeństwa z oporami przeciwko zapalaniu, gwarantującymi trwałość na długi okres.

2. wyposażony w relacje z opóźnieniem obwodu ochronnego, kontaktach z legitym srebrnym oraz wielu andrumach, spełniające różne zakresy opóźnienia.

3. Przełączniki mają kontakty suwne z funkcją samoczyszczącą. Kontakty normalnie otwarte i zamknięte przyjmują strukturę rozdzieloną, umożliwiającą dwubiegunowe działanie, z pozycjonowaniem antyrotoacyjnym i amortyzującymi nakładkami przeciwdrapieżnymi.

4. Wykorzystanie samonastawianych płaskich przycisków, lekkich i zwinnych w obsłudze, z umiarkowanym wciśnięciem. Bloki kontaktowe posiadają punkty złożone na bazie ketonu, zapewniając wysoką przewodność i zdolność przenoszenia dużych prądów, z czasem użytkowania do 1 miliona cykli.

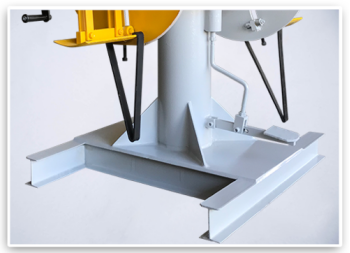

Część podstawy

1. Ramy są konstruowane z wykorzystaniem spawania, stosując maszyny do spawania z podwójną ochroną. Spawanie zaczyna się od spawania pionowych narożników, po których następuje spawanie narożników płaskich. Najpierw spawane są krótkie szwy, a następnie długie, co zapewnia ciasne spoiny i poprawia jakość.

2. Wszystkie materiały ramowe są wycinane za pomocą lasera lub cięcia plazmowego, co zapewnia wysoką precyzję.

3. Wszystkie części są obrabiane przy użyciu technologii CNC i sterowania numerycznego, co gwarantuje dobrą zamiennosc elementów urządzenia.

4. Całość konstrukcji jest prosta, co pozwala na montaż i wymianę części urządzenia przez pracowników technicznych, czyniąc to wygodnym i szybkim, znacząco obniżając koszty konserwacji.

| Typ | Szerokość materiału (mm) | Średnica wewnętrzna wałka (mm) | Średnica zewnętrzna wałka (mm) | Waga wałka (kg) |

| DBMT-200 | 200 | 450-530 | 1200 | 500 |

| DBMT-300 | 300 | 450-530 | 1200 | 800 |

| DBMT-400 | 400 | 450-530 | 1200 | 1000 |

| DBMT-500 | 500 | 450-530 | 1200 | 1500 |

Opcja:

Ekspansja hydrauliczna rdzenia (dla dematerializatora powyżej 3 ton)

Ramię do przytrzymywania spirali pneumatyczne / hydrauliczne (dla grubości powyżej 1,6 mm)

Zmiennoprędkościowe napędy AC

Podwójna głowica obrotowa napędzana silnikiem (przez hydrauliczny silnik)

Wózek do transportu spirali

Uwaga: Możliwe jest dostosowanie projektu do dowolnych wymagań aplikacyjnych.