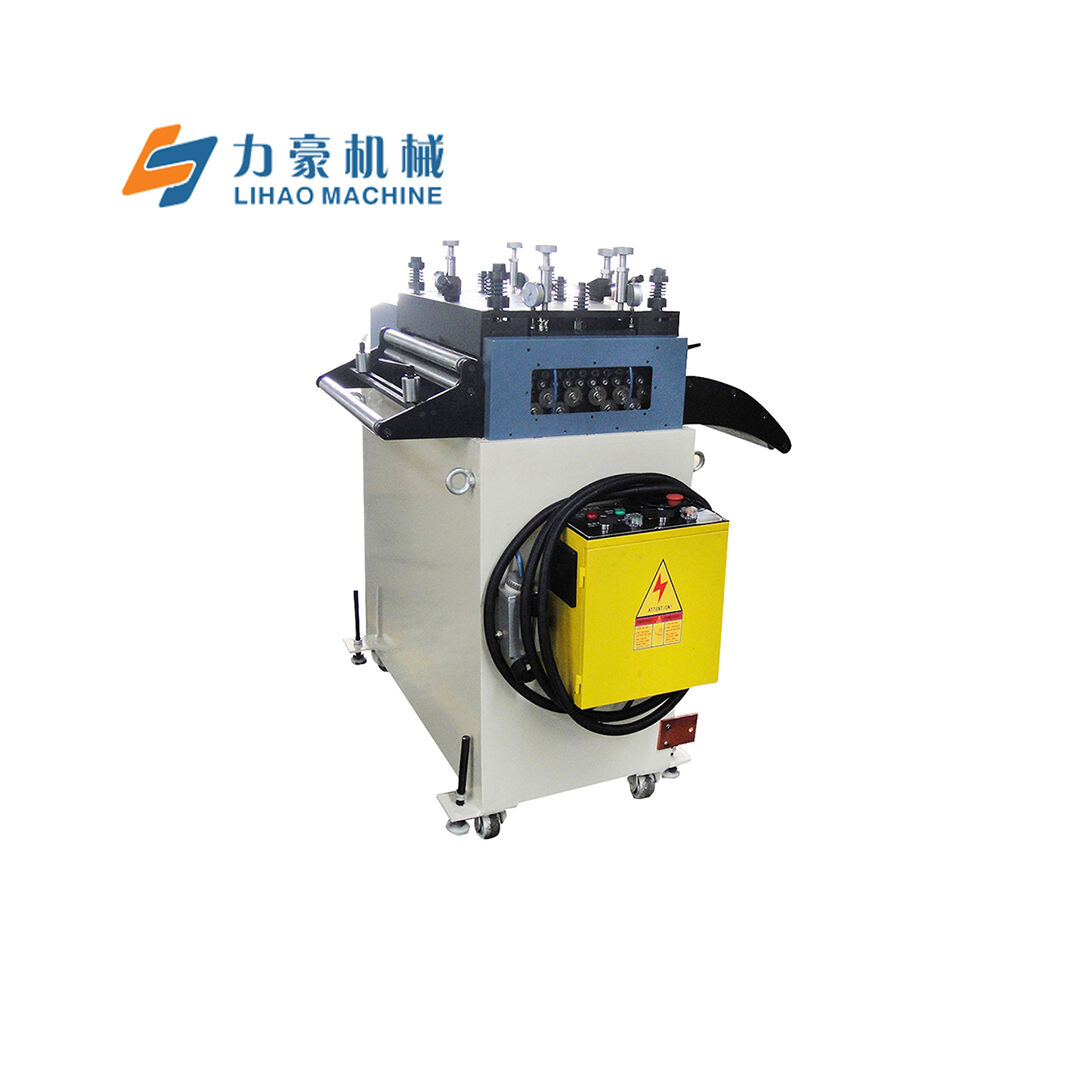

Seria SPS Precyzyjna Maszyna Prostująca Rozwinięć: Precyzyjne Wyrównywanie Arkuszy Metali Dla Grubości Materiału Od 0,2mm - 1,5mm

Udostępnij

Do ciągłego wycinania materiałów o różnych grubościach

Pracuje w parze z maszyną rozwinąć materiału do produkcji automatycznej

Może być dostosowane

Opis produktu

Funkcja:

1. Ta seria maszyn do wyprostowywania została specjalnie zaprojektowana przez naszą firmę do precyzyjnego wycinania produktów z cienkich blach metalowych. Powszechnie wiadomo, że bez wyrównywania i ulgi naprężeń niemożliwe jest produkowanie wysokiej jakości produktów. Dlatego wydajność maszyny do wyprostowywania odgrywa kluczową rolę w produkcji.

2. Rolki wyrównujące oraz pomocnicze rolki korekcyjne tej maszyny są wykonane z zaimportowanego SUJ2, poddane obróbce cieplnej do twardości HRC60°, a następnie spolirowane po naniesieniu warstwy chromu twardego, aby zapewnić jednolite warstwy chromu i dopuszczenia geometryczne dla każdego wału.

3. Dostosowanie poziomu tej maszyny wykorzystuje urządzenie do precyzyjnej regulacji zmiennoprzecinkowego równowagi czteropunktowej, wyposażone w wskaźnik wskazujący, co umożliwia szybkie ustalenie punktów poziomu.

4. Ta maszyna używa przekazu przez staw uniwersalny i pełny przekaz trójzębnego, odpowiedni dla produktów o wysokich wymaganiach w zakresie precyzji wyrównywania.

5. Oprócz wałków wyrównujących, dodatkowe wałki kierunkowe dalszymi poprawkami zwiększają precyzję poprzez nacisk na materiał.

6. Cała maszyna korzysta z wałków o wysokiej precyzji oraz ulepszonym systemem smarowania, aby przedłużyć jej żywotność.

7. Każdy koło korekcyjne w maszynie do precyzyjnego wyrównywania serii S jest wyposażony w pomocnicze koła wyrównujące, które zapewniają brak zgięcia lub deformacji podczas produkcji, co zwiększa jakość płaskości produktu.

8. Oba, górne i dolne wałki pomocnicze są zamocowane stało, co zwiększa sztywność wałków i zapobiega ich deformacji pod wpływem naprężenia.

9. Mechanizm transmisji z potrójnym nakładaniem niezależnie napędza każdy walczek poziomujący synchronicznie, co redukuje skumulowane tolerancje odwrotnej gry spowodowanej przez pojedynczą przekładnię zębatą i poprawia wymagania dotyczące płaskości blachy.

10. Ze względu na zmienność materiału, szerokości i grubości, nie ma jednolitego odniesienia numerycznego. Dlatego zaleca się najpierw przeprowadzić testowanie prostowania małej części materiału przed ciągłą produkcją, gdy osiągnięto pożądany efekt.

11. Najuniwersalniejszy dostępny precyzyjny aparat do prostowania.

Wprowadzenie:

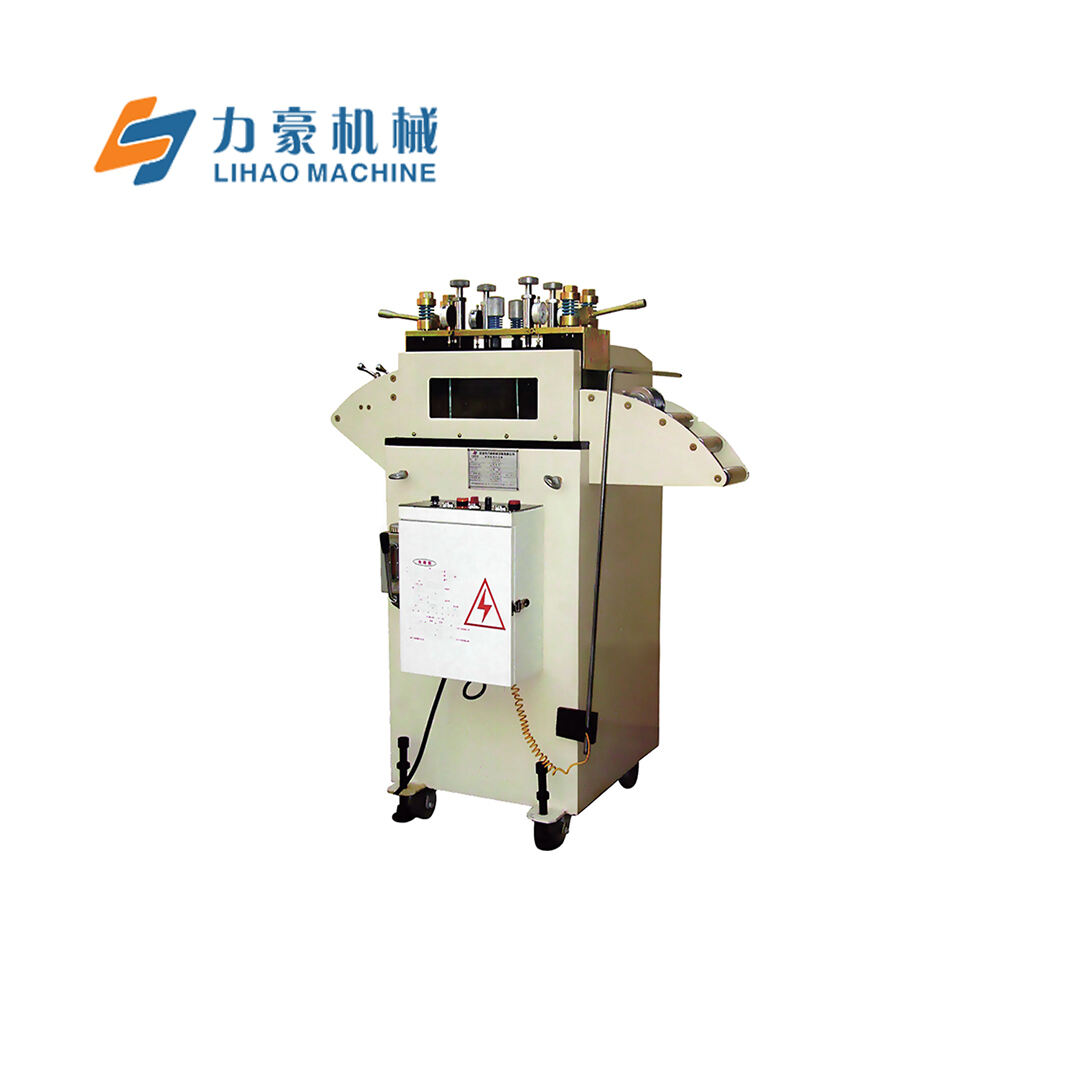

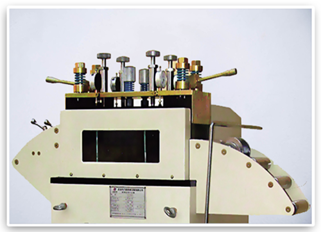

·Głowica Wyprostowująca

1. Głowa maszynowa posiada projekt z równoległymi walcami, łącznie z 19 precyzyjnymi walcami korekcyjnymi, 9 na górze i 10 na dole.

2. Korzystając z czteropunktowej precyzyjnej regulacji, jest to bardziej odpowiednie do przetwarzania produktów o wysokiej dokładności. Podajnik i wydajnik używają czteropunktowego, niezależnego od siebie, dostosowalnego pod kątem ciśnienia koła podajnika, co skutecznie zapobiega odchyleniu i deformacji materiału.

3. Waleczki podpierające są wykonane z galwanizowanych wałków niezasilanych, utworzonych jako jednostka całościowa, z powierzchnią oporną na drapanie i zużycie. Do zastosowania wykorzystano łożyska mechaniczne zapewniające elastyczny i trwały obrót.

4. Użyto wałków ręcznych z materiału żelaza, poddanych elektroplatowaniu powierzchniowego, reprezentując najbardziej tradycyjny typ wałka ręcznego.

5. Osłony ochronne są montowane po obu stronach sekcji przekazującej, wyposażone w okna obserwacyjne umożliwiające łatwe obserwowanie.

·Walce wyprostowujące

1. Walec wyprostowywalny jest wykonany z stalowego wałka łożyskowego, poddanego procesowi zgrubienia elektroplatynowego po obróbce średnioczęstotliwościowej. Twardość powierzchni wynosi co najmniej HRC58, co gwarantuje trwałość materiału.

Używana jest stal GCr15 w postaci wykuwanej rurki, poddana wstępnemu obróbce cieplnej (kulkowaniu), a następnie obrabiarki, frezowania, obróbki częstotliwości średniej, wstępnego szlifunku dla stabilizacji zimnej, precyzyjnego szlifunku i na końcu elektroplatynowania. Ten kompleksowy proces maksymalizuje precyzję, kołowość, gładkość i twardość, co przedłuża czas użytkowania wyprostowywania wałków.

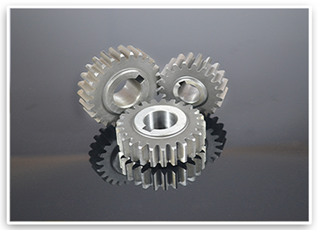

·Ząb przekazywania

Proces przetwarzania biegunków obejmuje następujące kroki: obróbka półproduktu biegunkowego - obróbka powierzchni zębów - wypaczenie - szlifowanie powierzchni zębów. Półprodukt jest przede wszystkim wykuwany, poddawany odwrężaniu w celu poprawy jego obrabialności przy cięciu; na podstawie rysunków projektowych biegunków przeprowadza się obróbkę wstępną, po której następuje półkońcowa obróbka, torno, walcowanie i skrawanie biegunkowe, aby osiągnąć podstawową formację biegunku. Następnie przeprowadza się wypacenie, aby poprawić właściwości mechaniczne. Zgodnie z wymaganiami rysunków projektowych przeprowadza się końcową precyzyjną obróbkę, dopracowując standardy i profile biegunków. Przez te procesy nasz biegunek osiąga klasę 6, wykazując wysoką odporność na zużycie, dużą wytrzymałość i długi okres użytkowania.

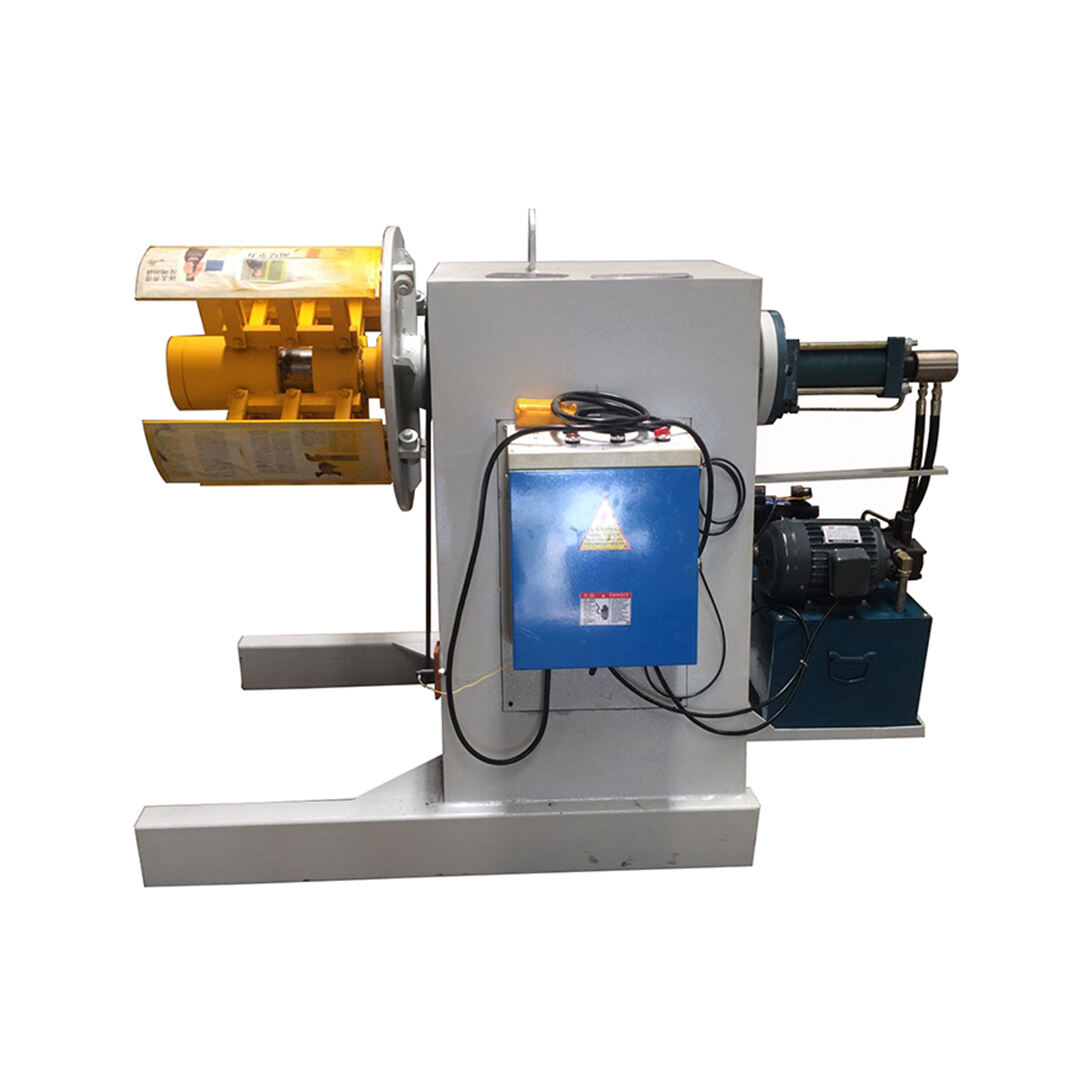

·Sekcja mocy

1. Wykorzystanie reduktera pionowego typu śruba bezząbrowa modelu 80, stosując konwerter prędkości biegunkowy do obniżenia prędkości obrotowej silnika do niezbędnego poziomu, co umożliwia uzyskanie mechanizmu o zwięksonym momentem obrotowym.

2. Wykorzystanie pionowego silnika znanego z minimalnych drgań i poziomu hałasu. Stała część rotora wyposażona jest w czysty miedziany cewek, który ma trwać dziesięć razy dłużej niż standardowe cewki. W obu końcach zainstalowano kuleczkowe podłoże ślizgowe, co spowodowało zmniejszenie tarcia i temperatury.

·Pudełko sterowania elektrycznego

1. Wykorzystujemy relays z legitym srebrnymi oraz cewkami miedzianymi, umieszczonymi w podstawach ogniotrwałych zapewniających długoterminową trwałość.

2. Używanie relays z opóźnieniem obwodu regulowanego chronionego z kontaktami z legitym srebrnym i wieloma przelicznikami zakresów, aby spełnić różne wymagania dotyczące opóźnienia.

3. Przełączniki mają kontakty ślizgowe z funkcją samoczyszczania. Kontakty normalnie otwarte i normalnie zamknięte posiadają rozdzieloną strukturę izolacji dla działania dwubiegunowego, wyposażone w antyrotaционne pozycjonowanie i amortyzatory przeciwpowrotne.

4. Używamy samoodzymiumialnych płaskich przycisków z lekkim i delikatnym naciskiem, umiarkowaną drogą wciśnięcia oraz strukturą modułowej kombinacji. Punkty kontaktowe wykorzystują punkty związkowe ketonowe o wysokiej przewodności, zdolne do przenoszenia dużych prądów i posiadające żywotność do 1 miliona cykli.

·Wskazówka analogowa, pompa olejowa

1. Wykorzystywanie ręcznej pompy tłuszczowej do szybkiej i łatwej dostawy oleju. Importowane uszczelnienia olejowe zapobiegają przeciekaniu oleju, podczas gdy importowane sprężyny oporowe są odporności na deformację i starzenie się.

2. Używanie wskaźnika wahadłowego stalowego z precyzyjnie wykonaną tarczą, szkłem chroniącym przed pyłem i włożeniem miedzianym w środku. Przyrząd ma rdzeń miedziany zapewniający stabilność i dokładne pomiary.

Parametr:

| Model | SPS-150 | SPS-200 | SPS-300 | SPS-400 |

| Szerokość cewki (mm) | 150 | 200 | 300 | 400 |

| Grubość (mm) | 0,2-1,5 | 0,2-1,5 | 0.2-1.3 | 0.2-1.2 |

| Prędkość (m/min) | 16 | 16 | 16 | 16 |

| Silnik (KM) | 1HP×4P | 2HP×4P | 2HP×4P | 3HP×4P |

| Wal grubościowy (mm) | Φ24 | Φ24 | Φ24 | Φ24 |

| Liczba walów grubościowych (szt.) | 9/10 (Góra/Dół) | 9/10 (Góra/Dół) | 9/10 (Góra/Dół) | 9/10 (Góra/Dół) |

| Wal precyzyjny (mm) | Φ30 | Φ30 | Φ30 | Φ30 |

| Liczba walów precyzyjnych (szt.) | 10/11(Góra/Dół) | 10/11(Góra/Dół) | 10/11(Góra/Dół) | 10/11(Góra/Dół) |

| wymiar (m) | 1.1×0.8×1.4 | 1.1×1.3×1.4 | 1.1×1.4×1.4 | 1.1×1.5×1.4 |