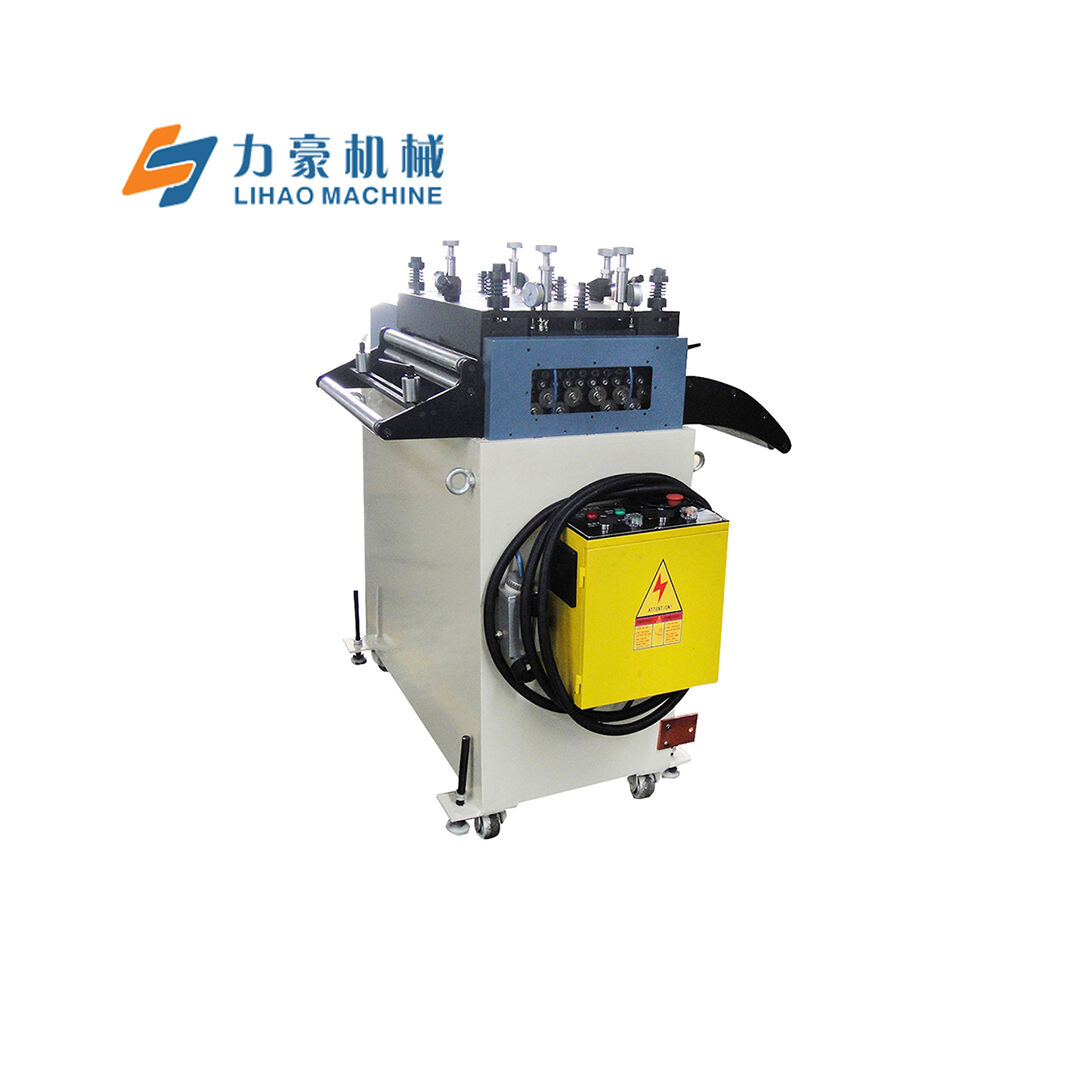

SPS Series Precisie Spoel Rechttrekkende Machine: Precisie Metaalplaat Nivelleren voor Materiaaldiktebereik van 0,2mm - 1,5mm

Deel

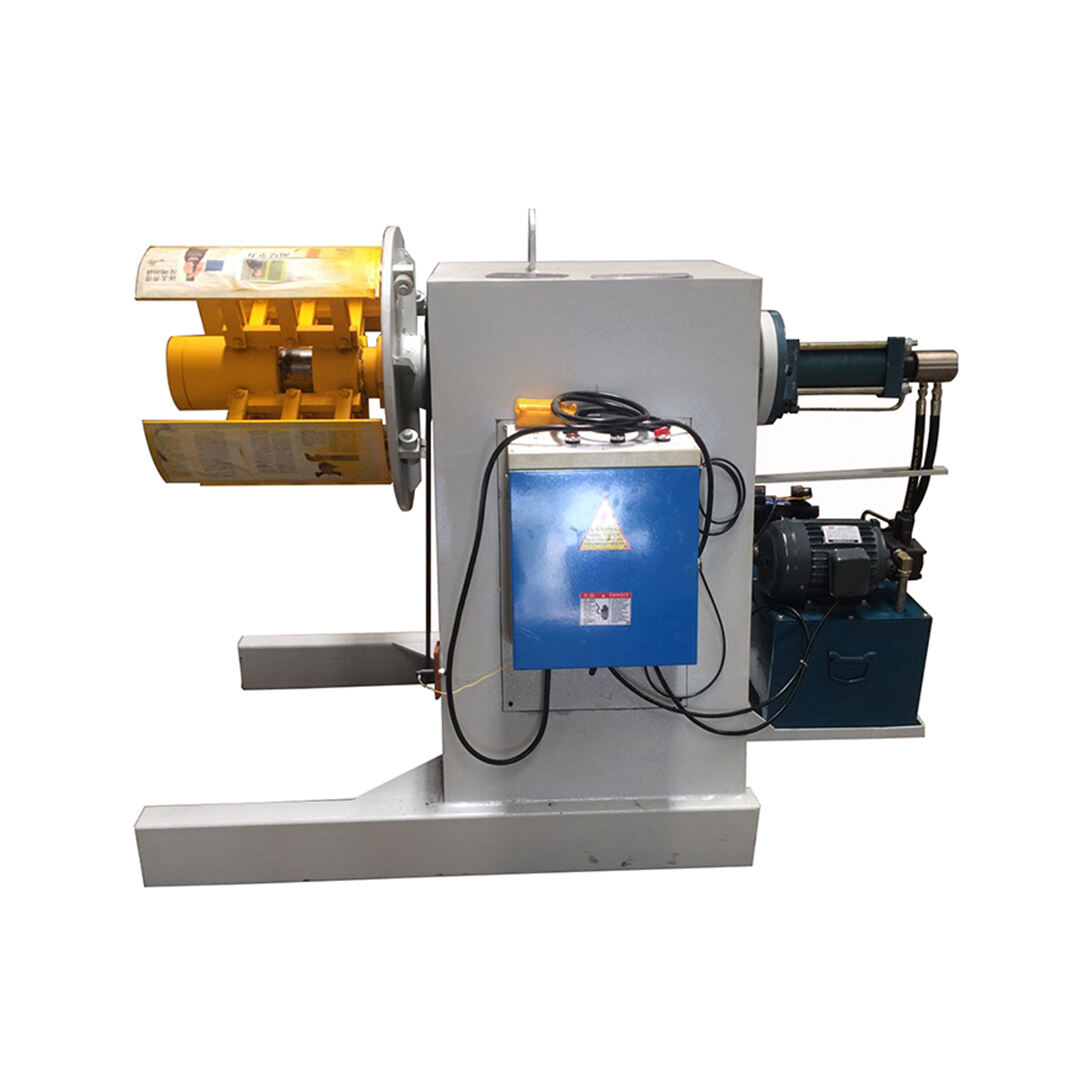

Voor verschillende diktes materiaal continu punchen gebruiken

Samenwerken met de decoiler-machine voor automatische productie

Kan worden Aangepast

Productomschrijving

Kenmerk:

1. Deze serie rechteermachines is speciaal ontworpen door ons bedrijf voor het nauwkeurig stansen van dunne metalen plaatproducten. Het is algemeen bekend dat zonder leveling en spanningsoptrekking het onmogelijk is om hoge-kwaliteitsproducten te produceren. Daarom speelt de prestatie van de rechteermachine een cruciale rol in de productie.

2. Zowel de levelingrollers als de correctiehulprollers van deze machine zijn gemaakt van geïmporteerd SUJ2, hittebehandeld tot HRC60°, geslepen na hardchromatisering om uniforme hardchromalaagjes en vormtoleranties voor elke as te waarborgen.

3. De niveaustelling van deze machine maakt gebruik van een zwevend vierpuntig balansfijnafstemapparaat, uitgerust met een draaischaal, wat het mogelijk maakt om snel de niveaupunten te identificeren.

4. Deze machine gebruikt universale asoverbrenging en een drievoudige volledige tandwieloverbrenging, geschikt voor producten met hoge rechteisenprecisie-eisen.

5. Naast rechteisenrollers wordt er ook gebruikgemaakt van leidrollers, wat de precisie verder verbetert door rolspanning op het materiaal uit te oefenen.

6. De hele machine maakt gebruik van hoognauwkeurige lagers en een verbeterd smeringsysteem om de levensduur te verlengen.

7. Elk corrigeringsrad van de S-serie precisierechteisenmachine is uitgerust met niveausbijhulpwielen om te zorgen dat er tijdens de productie geen buigen of vervorming optreedt, waardoor de vlakheidskwaliteit van het product verbetert.

8. Zowel de boven- als onderste bijrollers zijn vastgezet, wat de starheid van de rollers verhoogt en spanningonder stress voorkomt.

9. De drievoudige overlappings-transmissiemechanismus drijft elk nivelleerrol synchronon onafhankelijk, waardoor de oploop van speeltolerantie door enkelvoudige tandwieltransmissie wordt verminderd en de vlakheidseisen van het bladmetaal worden verbeterd.

10. Vanwege variaties in materiaal, breedte en dikte bestaat er geen uniforme numerieke referentie. Daarom is het raadzaam om eerst een klein stukje materiaal te testen voordat er continu productie plaatsvindt nadat de gewenste uitkomst is bereikt.

11. De meest veelzijdige precisie-nivelleermachine die beschikbaar is.

Invoering:

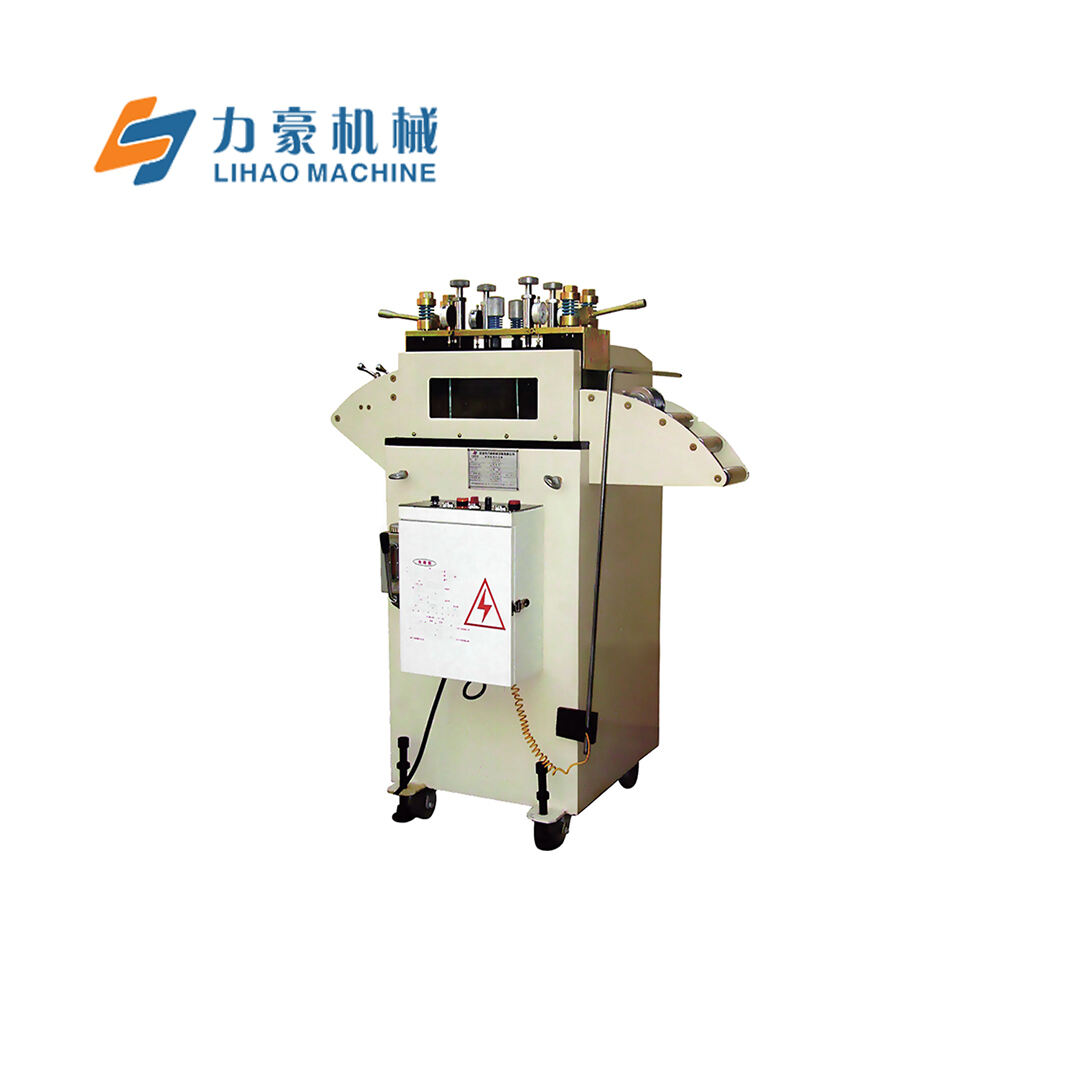

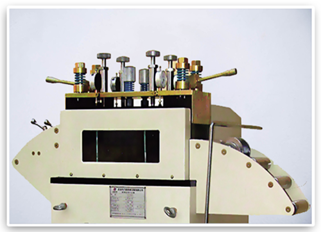

·Rechteerhoofd

1. De machinekop gebruikt een parallelle rollerontwerp, met in totaal 19 precisiecorrectierollen, 9 bovenaan en 10 onderaan.

2. Door gebruik te maken van vierpuntsfijnafstemming is het beter geschikt voor het verwerken van hoogprecisieproducten. De invoer en uitvoer gebruiken vierpunten onafhankelijke druk-afstembare voedingswiel-druk, wat effectief materiaaluitschuiving en -vervorming voorkomt.

3. De materiaalsteunrollers gebruiken niet-geactiveerde galvaniseerde rollers, gevormd als een geheel, met een oppervlak dat bestand is tegen schuren en slijtage. Mechanische lagers worden gebruikt voor soepele en duurzame rotatie.

4. Er worden gietijzeren handwielen gebruikt, behandeld met oppervlakte-elektroplating, wat het traditionele type handwiel vertegenwoordigt.

5. Beschermende bedekkingen zijn aan beide zijden van de transmissieafdeling geïnstalleerd voor bescherming, uitgerust met kijkramen voor gemakkelijke observatie.

·Rechtvaardigingsroller

1. De rechtvaardigingsrollers zijn gemaakt van massief lagerraster, behandeld met een verdikte elektroplating na midfrequentiebehandeling. De oppervlaktehardheid bedraagt minimaal HRC58, wat de duurzaamheid van het materiaal waarborgt.

2. GCr15 geëxtraheerd rondstaal wordt gebruikt, waaraan een voorverwarmingsbehandeling onderworpen wordt (sferoidiserend annealeren), gevolgd door draaien, futselen, middenfrequentiebehandeling, ruw slijpen voor koude stabilisatie, precisieslijpen en tenslotte elektroplateren. Deze uitgebreide procedure maximaliseert precisie, concentriciteit, gladheid en hardheid, waardoor de dienstleven verlengd wordt van de rechttrekken rollers.

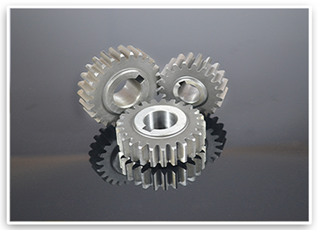

·Transmissiepijn

Het tandwielverwerkingproces omvat de volgende stappen: tandwielblankmachining - tandoppervlakmachining - hittebehandeling - tandoppervlaksslijpen. Het blank wordt voornamelijk gesmeed en onderworpen aan annealing om de snaarbaarheid te verbeteren; volgens de tandwieltontwerptekeningen wordt ruwe machining uitgevoerd, gevolgd door semi-finishing, draaien, rollen en tandwielhobben om de basisvorm van het tandwiel te bereiken. Vervolgens wordt er een hittebehandeling uitgevoerd om de mechanische eigenschappen te verbeteren. Volgens de vereisten van de ontwerptekeningen wordt er uiteindelijke precisie-machining uitgevoerd, waarbij de normen en tandwielprofielen worden verfijnd. Door deze processen bereikt ons tandwiel een kwaliteitsgraad van 6, wat hoge slijtagebestendigheid, hoge sterkte en een lange levensduur oplevert.

·Krachtsectie

1. Implementatie van een 80-model wormrad verticale reductor, waarbij de versnelling van het tandwiel wordt gebruikt om de motorssnelheid te verlagen tot het benodigde niveau, waardoor een mechanisme met verhoogd koppel wordt bereikt.

2. Het gebruik van een verticale motor die bekend staat om zijn minimale trillingen en geluidsniveau. De vaste rotorsectie heeft zuiver koperen spoelen, met een levensduur tien keer langer dan standaardspoelen. Kogellagers zijn aan beide einden geïnstalleerd, wat resulteert in verminderde wrijving en temperatuur.

·Elektrische controlebox

1. We gebruiken zilverlegeringen relais met volledig koperen spoelen, ondergebracht in vlamretarderende veiligheidsbasis, wat zorgt voor langdurige duurzaamheid.

2. Gebruik van veiligheidsgeschermde verstelbare schakelingvertragingrelais met zilverlegeringcontacten en meerdere bereikdraaiers om verschillende vertragingseisen te voldoen.

3. Schakelaars hebben glijcontacten met zelfreinigende functionaliteit. Normaal open en normaal gesloten contacten gebruiken een gescheiden isolatiestructuur voor bipolaire bedrijfsmodi, uitgerust met anti-draaiingspositieering en anti-loos kompensatieplaten.

4. We gebruiken zelf-herstellende vlakke drukknoppen met licht en behendige kracht, matige toetsen en een modulair combinatieconstructie. De contactpunten maken gebruik van keton-gebaseerde compositiepunten met sterke conductiviteit, in staat om grote stromen te dragen en met een levensduur van tot 1 miljoen cyclus.

·Draaicontact, oliepomp

1. Het gebruik van een handbediende vetpomp voor snelle en gemakkelijke olievoorziening. Geïmporteerde oliezegels worden gebruikt om olieverlies te voorkomen, terwijl geïmporteerde veerstoffen verandering en veroudering weerstaan.

2. Het gebruik van een staal draaicontactmeter met een nauwkeurig geproduceerd cijferblad, stofvrij glas en een binnenkoperinlaat. De meter heeft een koper kern voor stabiliteit en nauwkeurige meting.

Parameter:

| Model | SPS-150 | SPS-200 | SPS-300 | SPS-400 |

| Spoeldikte (mm) | 150 | 200 | 300 | 400 |

| Dikte (mm) | 0,2-1,5 | 0,2-1,5 | 0,2-1,3 | 0.2-1.2 |

| Snelheid (m/min) | 16 | 16 | 16 | 16 |

| Motor (HP) | 1HP×4P | 2HP×4P | 2HP×4P | 3HP×4P |

| Ruw rol (mm) | Φ24 | Φ24 | Φ24 | Φ24 |

| Aantal ruwe rollen (stuks) | 9/10 (Boven/Onder) | 9/10 (Boven/Onder) | 9/10 (Boven/Onder) | 9/10 (Boven/Onder) |

| Nauwkeurige rol (mm) | Φ30 | Φ30 | Φ30 | Φ30 |

| Nauwkeurigheidsaantal (stuks) | 10/11 (Boven/Onder) | 10/11 (Boven/Onder) | 10/11 (Boven/Onder) | 10/11 (Boven/Onder) |

| afmeting (m) | 1,1×0,8×1,4 | 1,1×1,3×1,4 | 1,1×1,4×1,4 | 1,1×1,5×1,4 |